鋁合金軌道的設計方法通常為許用應力法����,為保證鋁合金軌道產品的使用�����,在實際設計中通常采用較大的系數�,從而導致鋁合金軌道產品自重增加尺寸偏大,造成資源的浪費�,應廣泛使用極限狀態的設計法,提高計算精度�,使計算結果更逼近金屬結構在實際工作中的狀態。應用有限元法��、模糊優化設計等現代設計方法�,深入剖析并動態模擬鋼材結構的力學和材料性能。

對于鋁合金軌道中的非主要受力構件�,可采用工字鋼、槽鋼等?�?啥嗖捎煤附咏Y構代替鑄件����,運用機器人焊接等焊接技術����,與人工焊接相比,在保證焊接質量的同時可減少對焊料的使用����。運用熱處理等工藝提高鋁合金軌道齒輪等構件的表面強度,確保結構優化����。

為了保證設計出的產品符合要求,設計者往往增加鋼板厚度�����,并額外設計加強結構�����,從而提高了輕量化鋁合金軌道的自重。相關鋁合金軌道企業采用鋁合金材料制造鋁合金軌道的主要構件���,與鋼制鋁合金軌道相比���,鋁合金軌道可減重30%以上。針對不同類型的構件了釆用不同的材料���,盡可能用H型鋼材代替板材節約結構鋼材�,并提高結構的抗彎強度����。

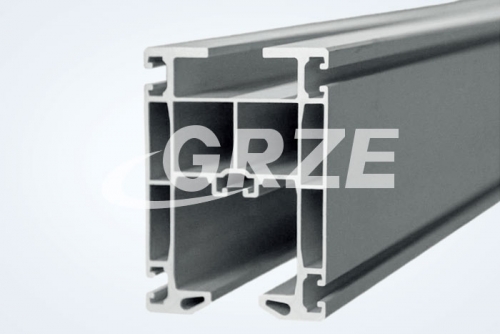

傳統的kbk軌道可分為桁架式和箱形結構,通常以型鋼和鋼板作為主要組成枃件�,通過焊接或螺紋連接的方法實現不同構件的連接,這些結構偏重于穩定性��,而對經濟性考慮較少���,使用型鋼代替焊接橫梁�����。采用柔性小車架����,將"井字型"梁結構改為"工字型"梁結構。

降低小車的總體高度�����,并采用"多合一"小車運行機構�,這樣在保證結構穩定性的前提下,對鋁合金軌道的部分結構進行了改進�,減小了鋁合金軌道的自重�。對于鋁合金軌道結構和電氣系統的改進,采用緊湊型起升機構��,選用高速電機并配用制動力矩小的制動器��。采用變頻調速技術����,提高鋁合金軌道的節能效果;起升機構可采用電動葫蘆����;根據起升高度和起升速度的不同選擇合適的倍率。